吊环锻造工艺设计是一个复杂而细致的过程,需要综合考虑材料选择、加热处理、锻造工艺、后续处理以及工艺优化与改进等多个方面。通过科学合理的工艺设计,可以生产出高质量、高性能的吊环产品。

一、材料选择

吊环的主要性能要求包括足够的强度、良好的塑性、耐磨性和耐腐蚀性。因此,在材料选择上,应优先考虑符合这些性能要求的钢材。常见的吊环材料包括碳素钢、合金钢等。在选择材料时,还需考虑吊环的使用环境、工作压力以及客户的特定要求。

二、加热处理

加热是吊环锻造工艺中的关键步骤。在加热过程中,需要将坯料加热至塑性变形温度,以便在后续的锻造过程中获得良好的成形性能。加热温度通常在800℃~1200℃之间,具体温度需根据材料的种类和形状进行调整。加热方式可采用炉内加热或炉外加热,确保坯料从内到外均匀升温,避免出现热裂纹等问题。

三、锻造工艺

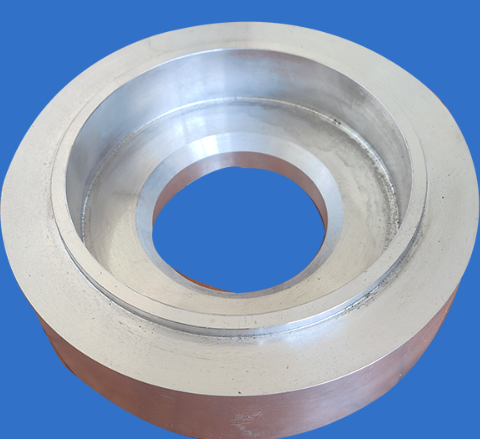

锻造工艺是吊环锻造工艺设计的核心环节。根据吊环的形状、尺寸和工艺要求,锻造工艺可分为自由锻和模锻两种方式。

1、自由锻:

自由锻时,锻件的形状是通过一些基本变形工序将坯料逐步锻成的。自由锻造的基本工序有镦粗、拔长、冲孔、弯曲和切断等。

自由锻适用于形状较简单、生产批量较小的吊环。在自由锻过程中,需要根据吊环的形状和尺寸选择合适的锻模和压力,以确保吊环的成形质量和表面质量。

2、模锻:

模锻是将加热后的坯料放置在固定于模锻设备上的锻模内锻造成形。模锻的基本工序包括下料、加热、预锻、终锻、冲连皮、切边、调质、喷丸等。

模锻适用于形状复杂、生产批量较大的吊环。在模锻过程中,需要严格控制锻造温度、锻造压力和锻造速度等工艺参数,以确保吊环的成形精度和力学性能。

四、后续处理

锻造完成后,吊环还需要进行一系列后续处理,以确保其质量和性能。

1、冷却:锻造后的吊环需要进行适当的冷却,以防止产生变形和热裂纹。冷却方式可根据吊环的材料和尺寸进行选择,如空冷、水冷或油冷等。

2、热处理:为了提高吊环的力学性能和抗腐蚀性能,还需要进行热处理,如淬火和回火。淬火可以提高吊环的硬度和强度,而回火则可以消除淬火过程中产生的内应力和脆性。

3、表面处理:吊环的表面需要进行喷砂、酸洗、钝化等处理,以提高其抗腐蚀性能。同时,还需要对吊环进行检验和测量,确保其尺寸精度和表面质量符合设计要求。

五、工艺优化与改进

在吊环锻造工艺设计中,还需要考虑工艺的优化和改进。例如,通过改进锻模设计、优化加热工艺、提高锻造设备的精度和效率等方式,可以进一步提高吊环的质量和生产效率。此外,还可以采用计算机辅助设计(CAD)和计算机辅助制造(CAM)等技术手段,实现吊环锻造工艺的数字化和智能化。